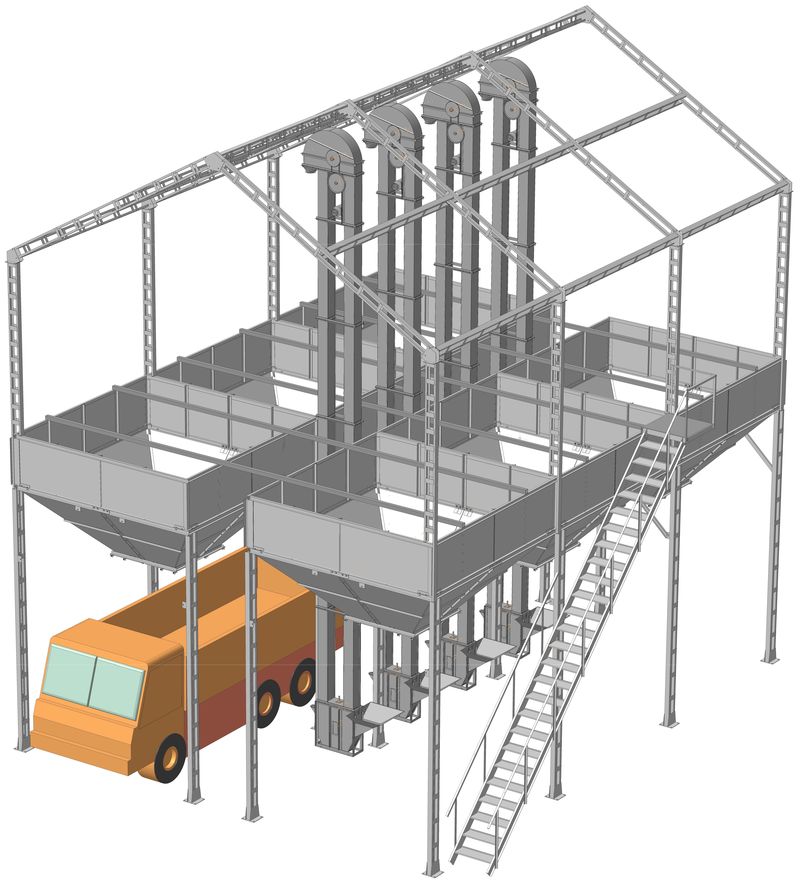

Зерноочистительные агрегатные вертикальные комплексы (ЗАВ) — ключевые элементы инфраструктуры хранения и первичной обработки зерна на элеваторах, мукомольных, комбикормовых и зерноперерабатывающих предприятиях. Обеспечивают качественную очистку, калибровку и подготовку зерна к дальнейшему хранению или переработке. Однако эффективность их работы напрямую зависит от грамотной подготовки и реализации проекта. Рассмотрим основные этапы с точки зрения практиков, включая профессиональные советы, технические тонкости и анализ популярных моделей ЗАВ, применяемых в современных условиях.

Проектирование: от задач до технологической схемы

Первый этап — проектирование — требует детального анализа задач заказчика. Например, если речь идет о моделях ЗАВ с МПО-100 , важно учитывать производительность до 100 т/ч, что предполагает использование усиленных металлоконструкций ЗАВ и увеличенного объема завальной ямы. Для ЗАВ с ВРМ-70, где задействован вертикальный рассевный модуль, необходимо предусмотреть дополнительное пространство под оборудование классификации и систему пневмоочистки.Производительность, количество бункеров, типы зерноочистителей (например, МПО , ЗВС-20М , Т-12 ) — всё это влияет на составление технологической схемы зерноочистительного комплекса Ключевой момент — обеспечение бесперебойного потока материала между стадиями приема, очистки, сушки и складирования. При выборе количества бункеров стоит ориентироваться не только на текущие объемы, но и на перспективу расширения. Установка универсальных модулей, совместимых с разными системами дозирования, позволяет адаптировать комплекс под новые задачи без полной реконструкции.

Выбор площадки и разметка: гидрогеология и геометрия

Правильная подготовка площадки — залог долговечности конструкции. Нужно обязательно провести геологические изыскания, особенно в регионах с высоким уровнем грунтовых вод. Это критично при установке таких моделей, как ЗАВ с МПО, ВРМ-70 и Т-12 , где требуется глубокое фундаментное основание и усиленные металлоконструкции ЗАВ.

Размечают границы завальной ямы с учетом её будущего угла наклона стенок — не менее 45–53°, чтобы исключить застой зерна и обеспечить его самотечный спуск.

Важно! Для моделей с ЗВС-20М (вибрационный ситовой станок) необходима особо прочная опорная база — вибрация может вызвать проседание слабого фундамента и повредить металлоконструкции ЗАВ.

Строительство завальной ямы: точность в деталях

Чаша завальной ямы — «ворота» для поступающего зерна. Ее выполняют из железобетона или сборных плит с внутренним покрытием из износостойкой стали или полиэтилена. Угол наклона 45–53° — обязательное условие для моделей типа ЗАВ с МПО, ЗВС-20М и Т-12 , чтобы избежать заклинивания массы и образования "мостиков".

На дне чаши можно предусмотреть виброактивную решетку или шнековый выгрузчик, особенно при работе с влажным или клейким зерном. Это значительно повысит надежность всей системы зерноочистительного комплекса.

Установка колонн и сборка бункеров: надежность крепления

Монтаж оборудования и аспирации: связка «очистка + вентиляция»

На этом этапе устанавливают само зерноочистительное оборудование: МПО-100, ВРМ-70, ЗВС-20М, Т-12 и другие. Важно соблюдать последовательность: сначала крупная очистка, затем тонкая сепарация, далее — удаление легких примесей и пыли.Монтаж каркаса домика и кровельных работ

Домик ЗАВ собирается на земле, с учетом расположения норий, уровня обслуживания оборудования и доступа к электрическим щитам. Каркас должен быть выполнен из профильной трубы 80х80 мм и обшит оцинкованным профлистом или сендвич-панелями.Электромонтаж и пусконаладочные работы: система управления и автоматизация

Электрическая часть — один из самых ответственных этапов. Все оборудование (двигатели, датчики, системы контроля уровня зерна, весовые комплексы) подключаются к единой станции управления. Для моделей ЗАВ с МПО-100, ЗВС-20М и Т-12 рекомендуется использовать ШУН (шкаф управления нориями) с частотными преобразователями и возможностью удаленного мониторинга.Обучение персонала: знание оборудования — залог надежности

Обучение персонала должно включать не только базовое управление, но и техническое обслуживание, диагностику неисправностей и алгоритмы действий при сбоях. Особенно важно для операторов, работающих с моделями ЗАВ с ВРМ-70, где есть многоступенчатые режимы очистки и регулировки воздушного потока, что напрямую влияет на качество работы зерноочистительного комплекса .Подготовка и запуск зерноочистительного вертикального комплекса — процесс, требующий технической экспертизы, внимания к деталям и понимания специфики оборудования. Учет всех этапов, начиная от проектирования и заканчивая обучением персонала, гарантирует надежную и бесперебойную работу комплекса даже в условиях максимальной нагрузки. Использование современных решений, включая МПО-100 , ВРМ-70 , ЗВС-20М , Т-12 и других, позволяет создавать гибкие и производительные зерноочистительные комплексы , соответствующие требованиям времени. Особое внимание следует уделять металлоконструкциям ЗАВ, поскольку от их качества и правильного монтажа зависят надежность, срок службы и безопасность всего оборудования.